Organizzare correttamente.

Consigli per la progettazione, l'organizzazione e i prodotti.

Al giorno d’oggi le finiture realizzate con sistemi in lastre di cartongesso, gessofibra e gesso massiccio hanno raggiunto un livello molto elevato sotto l’aspetto tecnico della lavorazione. Al fine di evitare errori e per ottenere chiarezza sulle condizioni strutturali durante la lavorazione invitiamo quindi ad attenersi alle seguenti raccomandazioni e avvertenze per la progettazione, la direzione dei lavori e l’esecuzione del progetto.

Condizioni climatico-costruttive

Fase preparatoria

- Prima dell’inizio dei lavori di intonacatura e di costruzione a secco in gesso, l’involucro dell’edificio deve essere impermeabile.

- Eventuali intonaci a umido e massetti (sottofondo) devono essere applicati possibilmente prima della posa dei sistemi a secco e, in ogni caso, prima della relativa stuccatura dei giunti; essi devono inoltre risultare già asciutti.

- Se come massetto è previsto uno strato di asfalto colato, i lavori di stuccatura possono essere effettuati soltanto dopo il raffreddamento dello stesso.

Fase di lavorazione

- Lunghi anni di esperienza hanno evidenziato come le condizioni climatiche più favorevoli per la lavorazione dei sistemi a secco in gesso, dei pavimenti a secco e di quelli a intercapedine siano date da un’umidità relativa compresa tra il 40 % e l' 80 % con una temperatura ambiente costante superiore a +10 °C.

- Le costruzioni a secco, compresa la rispettiva stuccatura, possono essere eseguite soltanto ad avvenuto completamento dei processi di variazione dimensionale delle lastre/dei pannelli dovuti a umidità e sempre che, a una temperatura ambiente di + 20 °C, l’umidità relativa si sia stabilizzata su un massimo del 70 %. Per brevi periodi è ammessa anche un’umidità relativa più alta.

- Durante i lavori di stuccatura sulla superficie di una costruzione a secco in gesso la temperatura superficiale del supporto da trattare e quella dell’aria devono essere di almeno +10 °C.

- Durante il periodo di essiccamento gli strati di uguagliamento e di intonaco non devono essere esposti al gelo.

- Durante l’applicazione degli intonaci di fondo e di finitura, così come degli strati di fondo e del tinteggio, la temperatura superficiale del supporto da trattare e quella dell’aria devono essere di almeno +5 °C.

Maggiori informazioni su:

Quaderno 11: Organizzazione di cantiere

Requisiti del sottofondo

Responsabilità

Stoccaggio e trasporto

Fase di asciugatura

- Dopo l’esecuzione dei lavori che producono umidità deve essere regolarmente assicurata una buona aerazione dei locali.

- Evitare un riscaldamento troppo rapido, improvviso ed eccessivo dei locali in quanto, diversamente, si può avere la formazione di fessure di tensione indotte da deformazioni longitudinali e fenomeni di distacco. Ciò vale soprattutto quando i lavori sono svolti nel periodo invernale.

- Evitare di dirigere getti di aria calda o molto calda direttamente sui rivestimenti.

- Evitare di indurre un’asciugatura estremamente rapida mettendo in funzione impianti di ventilazione o di climatizzazione privi di umidificatore, oppure servendosi di essiccatori edili.

Maggiori informazioni su:

Quaderno 11: Organizzazione di cantiere

Requisiti del sottofondo

Responsabilità

Stoccaggio e trasporto

Quali sono le sottostrutture più adatte per un progetto?

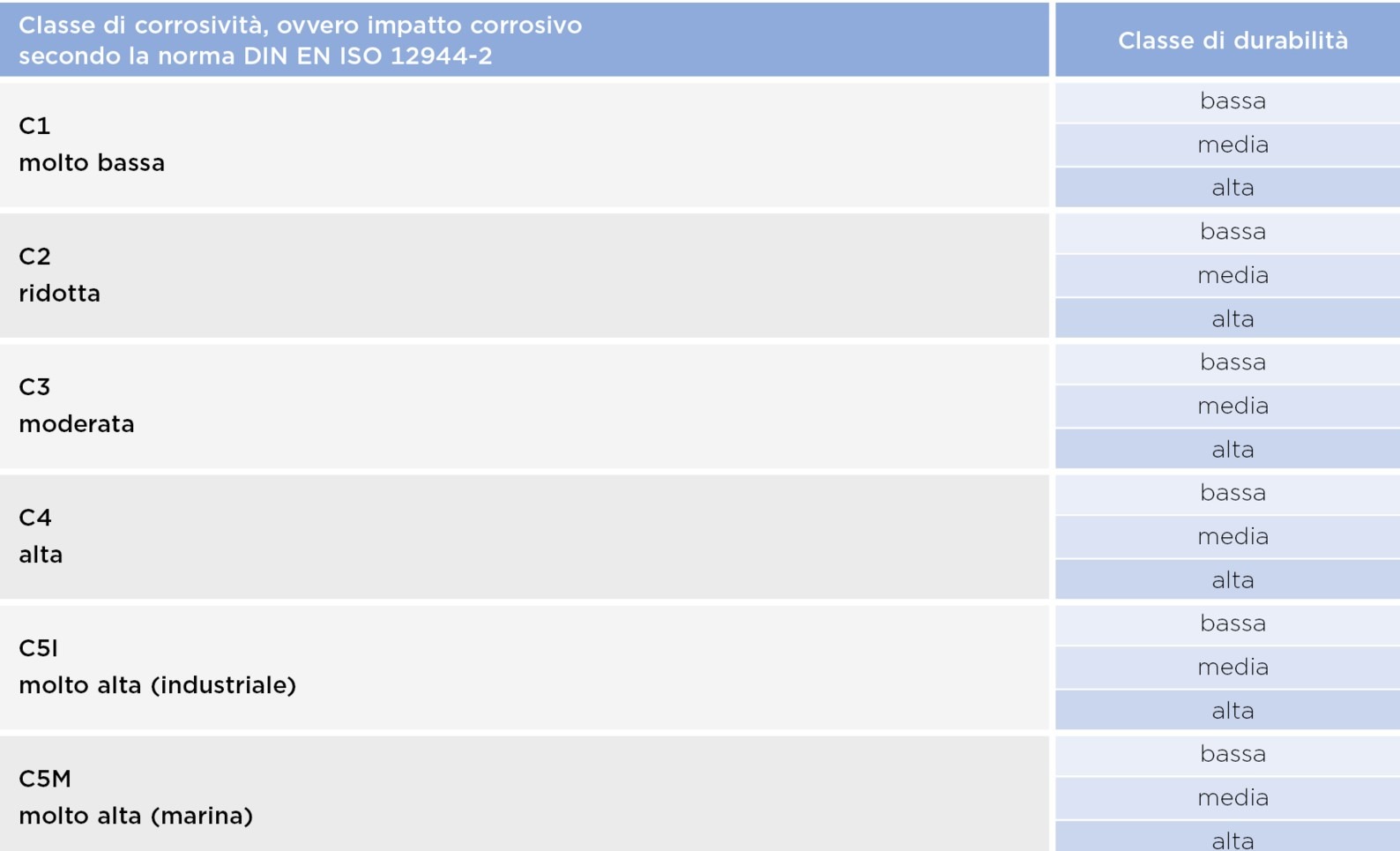

Classi di corrosività

La scelta della classe di corrosività e della classe di durabilità di pertinenza si effettua sempre sulla base del progetto specifico a seconda delle condizioni generali esistenti e va stabilita dal progettista. Per l’impiego in ambienti esterni, umidi o bagnati sono disponibili profili e accessori Rigips® con una maggiore resistenza alla corrosione nelle classi C3-h e C5l-h.

Classe di stress

I materiali utilizzati e la rispettiva lavorazione devono essere concertati tra loro in modo tale da soddisfare nel complesso la funzione prevista. Nella costruzione a secco in gesso la validità dell’impiego degli appositi sistemi e prodotti Rigips® si è ormai affermata da tempo con successo. Tuttavia le rispettive soluzioni di sistema vanno sempre scelte in relazione al tipo di sollecitazione cui è soggetta la struttura in questione. A seconda dell’opera da realizzare il progettista deve effettuare una classificazione dei locali, ovvero degli elementi costruttivi, assegnando loro la classe di sollecitazione di appartenenza considerando la destinazione d’uso prevista.

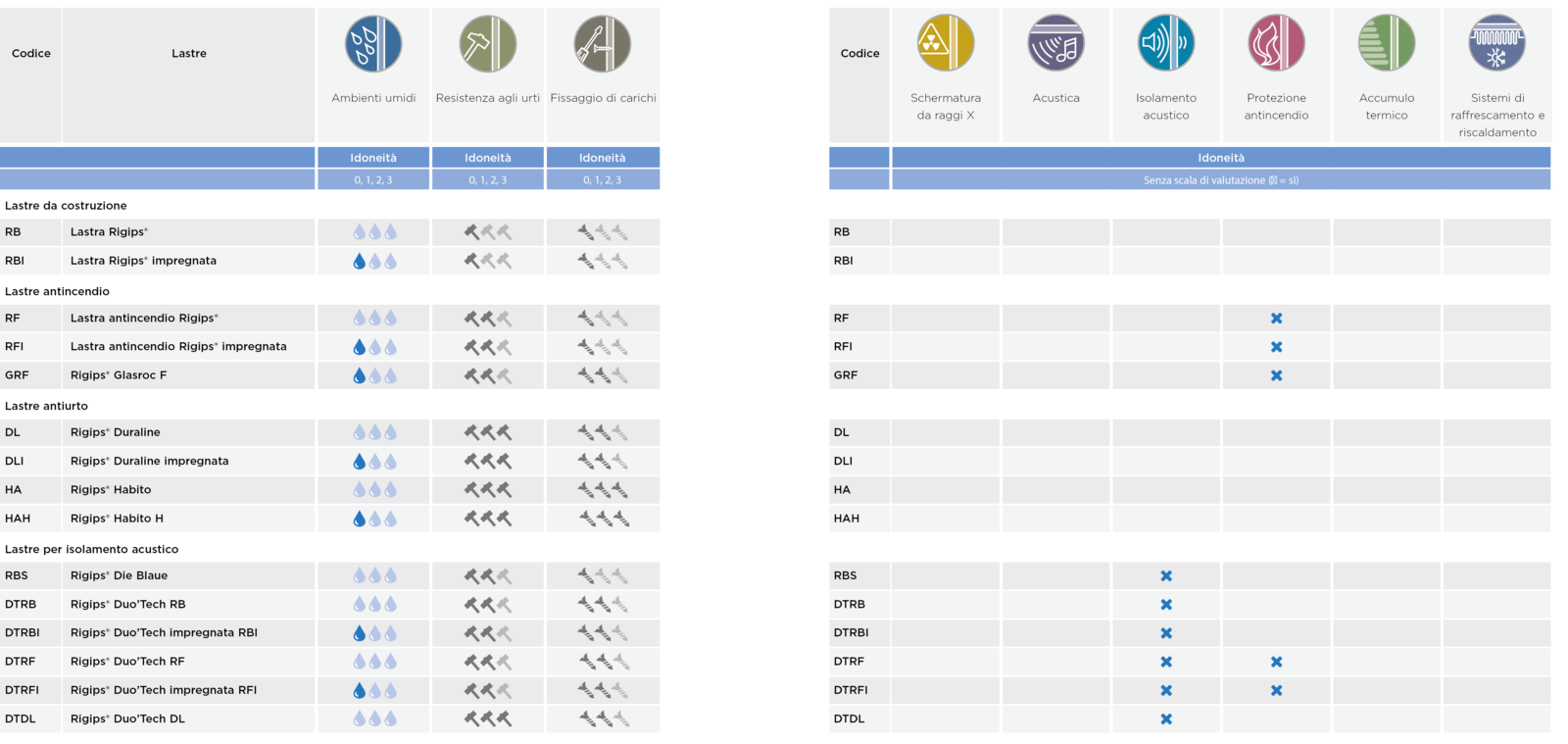

Quali sono le lastre da costruzione più adatte per il rispettivo ambito d’impiego?

Lastre da costruzione e lastre speciali Rigips®

Come si fissano correttamente le lastre a secco?

Osservazioni preliminari

Nella costruzione a secco la scelta dei connettori idonei per il fissaggio delle lastre alla sottostruttura è determinata a sua volta da tre fattori. I connettori sono disciplinati nella norma SN EN 14566 + A1 «Elementi di collegamento meccanici per sistemi a pannelli di gesso - Definizioni, requisiti e metodi di prova».

Sottostruttura

La sottostruttura è un elemento decisivo. Il tipo di vite a fissaggio rapido va qui adeguata alla classe di corrosione. Determinante è inoltre lo spessore della lamiera. Nel fissaggio delle lastre per costruzioni a secco a profili standard si utilizzano a loro volta viti a fissaggio rapido standard. Nel caso di profili C3 e C5-I con trattamento anticorrosione trovano analogamente impiego viti a fissaggio rapido resistenti alla corrosione. Per il fissaggio su profili standard CW, UW e LWi (spessore 0.6 mm) si utilizzano viti a fissaggio rapido TN. Per i profili UA di 2 mm di spessore sono necessarie viti a fissaggio rapido TB (con punta a trapano).

Tipo di lastra

Il tipo di lastra per costruzioni a secco è a sua volta determinante. Lastre speciali come Rigips® Habito, Rigips® Duraline e Rigidur® H sono in parte caratterizzate da proprietà che non ne consentono il montaggio con viti a fissaggio rapido standard.

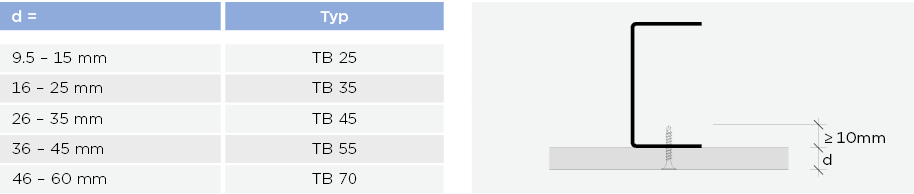

Spessore della lastra

Lo spessore della lastra determina la lunghezza delle viti da utilizzare. La lunghezza è da scegliersi in modo tale che, da avvitata, la vite sporga posteriormente dal profilo di almeno 10 mm. Viti a fissaggio rapido Rigips® con testa svasata per il fissaggio di lastre in cartongesso e in gesso massiccio a profili in metallo di spessore ≤ 0.70 mm:

Per le sottostrutture in legno si impiegano altri tipi di vite (con filettatura a passo grosso) nonché altre lunghezze. La lunghezza della vite è da scegliersi in modo tale che penetri nel legno di almeno 20 mm.

Qual è il collante a base di gesso ottimale per il rispettivo progetto?

Tipi di stucco e loro applicazione

Norme

I requisiti che devono soddisfare gli stucchi per la sigillatura dei giunti tra lastre in gesso o in cartongesso sono disciplinati dalla norma SN EN 13963. Gli stucchi si differenziano sostanzialmente per modalità di indurimento e tipo di impiego.

Tipi di stucco

Stucchi a essiccazione ad aria con legante sintetico:

Nel caso degli stucchi a essiccazione ad aria con legante sintetico, il materiale indurisce per asciugatura. L’acqua evapora e le cariche si legano al legante contenuto nella massa.

Stucchi a base di gesso:

Nel caso degli stucchi a presa a base di gesso, i componenti solidificano per reazione esotermica. Dopo aver assorbito l’acqua, si formano cristalli che compenetrano fra loro dando il via a un processo di feltrazione, ovvero consolidandosi. Così facendo una parte dell’acqua di impasto viene immagazzinata.

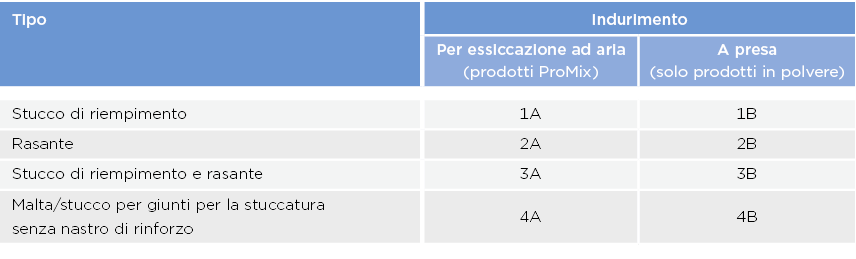

Gradi di indurimento dei vari tipi di stucco

Come illustrato nella tabella soprastante, a seconda del tipo di applicazione prevista si distingue fra: stucco di riempimento, rasante e stucco/malta per giunti. Lo stucco di riempimento può essere usato soltanto per sigillare i giunti tra le lastre in combinazione con un nastro di armatura idoneo, mentre il rasante si utilizza per la finitura dei giunti ovvero della superficie. Laddove lo stucco è invece adatto a entrambi gli scopi e soddisfa i requisiti della norma SN EN 13963 tale materiale è definito «stucco di riempimento e rasante». Le malte per giunti sono prodotti studiati per la stuccatura dei giunti di lastre in gesso dal bordo di forma adeguata senza nastro di armatura. Le malte per giunti della gamma Rigips® possono essere tuttavia utilizzate anche per la rasatura.

Come si progettano correttamente i giunti di dilatazione?

Requisiti fisico-tecnici

Protezione antincendio, acustica, termica e dall’umidità

Lo studio dell’esecuzione del raccordo, deve tener conto delle esigenze supplementari relative alla protezione antincendio, all’isolamento acustico, all’isolamento termico e alla protezione dall’umidità. Se necessario il progettista provvederà a consultare allo scopo degli esperti in fisica delle costruzioni.

Principi di progettazione

In generale, i giunti e i raccordi devono sempre essere oggetto di progettazione. Nel far ciò si deve tener conto dei principi costruttivi e progettuali riportati al seguito (secondo la norma SIA 242, art. 2.4).

- Nella costruzione a secco in gesso, non si eseguono tagli di separazione o giunti nascosti da sigillare con mastice. I raccordi a elementi costruttivi adiacenti devono essere eseguiti eseguiti con strisce di separazione intonacate o profili di raccordo. Queste separazioni non possono essere annullate da eventuali strati che legherebbero tra loro gli elementi separati.

- Se si prevedono deformazioni (per es. dovute a viscosità, ritiro, carichi mobili variabili, assestamenti controllati) si dovranno prevedere dei giunti di scorrimento fra parete e soffitto.

- I giunti di movimento devono essere previsti anche nei punti in cui il tracciato della costruzione a secco non è rettilineo, per es. in corrispondenza di angoli rientranti, allargamenti di corridoi ecc.

- I controsoffitti sospesi e i rivestimenti di soffitti devono essere separati costruttivamente dai pilastri e dagli elementi incorporati (corpi illuminanti ecc.).

- Tra i profili di raccordo e gli elementi costruttivi adiacenti si deve di regola prevedere un nastro di tenuta o un prodotto sigillante.